Una de las causas por las que la capa de ozono sufre un deterioro es por los efectos que producen los refrigerantes que contienen cloro (clorofluorcarbonados y los hidroclorofluorcarbonados) al hacer contacto con la atmósfera. Esto ha impulsado a que diferentes entidades comiencen a tomar medidas importantes para la eliminación de estas sustancias y la creación de reemplazos para ellas. En 1987 se firmó un acuerdo internacional, el “Protocolo de Montreal”, para controlar la producción y el consumo de sustancias que destruyen el ozono; reduciendo su abundancia en la atmosfera protegiendo así la frágil capa de ozono de nuestro planeta.

Para tratar este tema, se han desarrollado diferentes proyectos, como por ejemplo: la recuperación de estos gases refrigerantes, para su posterior reutilización. Luego de varias pruebas, se reveló que la recuperación de los gases refrigerantes es una de las maneras más efectivas de disminuir las emisiones de los refrigerantes a la atmósfera. Otra de las medidas, que ha sido importante es el de capacitar a los técnicos, para que además de recuperar los gases, utilicen los sustitutos de los refrigerantes Clorofluorocarbonos (R12-R22-R502) que son altamente perjudiciales a la capa de ozono, esto se ha convertido en un trabajo habitual para aquellos técnicos que realizan servicios de mantenimiento en equipos de refrigeración principalmente.

REFRIGERANTES

Un refrigerante es un fluido, que gracias a sus propiedades físicas, es capaz de transportar el calor de un lado a otro en cantidades suficientes para desarrolla r una transferencia de calor.

r una transferencia de calor.

Los refrigerantes son los fluidos de trabajo en los sistemas de refrigeración, aire acondicionado y bombas de calor. Estos productos absorben el calor de un área, como el espacio acondicionado de una sala, y es expulsado en otra área

exterior. A lo largo de la historia de la refrigeración, se han utilizado varios tipos de refrigerantes, algunos tóxicos, otros inflamables, algunos con propiedades ambientales más limitadas, etc. Lo que ha llevado a la conclusión de que no existe hasta el momento un refrigerante ideal.

RECUPERACIÓN

Recuperar es extraer el refrigerante de un sistema con el fin de ser almacenado, transportado, reciclado o regenerado. Lo ideal es que este proceso se practique siempre que haya una reparación y/o una reconversión de gas. Este se recuperará para luego llevarlo a una planta de Recuperación de Gases para su futura reutilización o eliminación. En ella reacondicionarán nuestro gas, de donde luego nosotros retiraremos el 50% del refrigerante que hemos llevado (listo para reutilizarse), mientras que la otra mitad quedará en la planta. En el caso de que el gas que llevemos se encuentre en discontinuidad, por ejemplo, si llevo 10kg de R22, los 5kg que nos corresponde retirar no serán de este refrigerante sino de algún reemplazo.

MÁQUINA RECUPERADORA DE GASES REFRIGERANTES

JENNER GLOBAL es distribuidor de DOSIVAC, que es la empresa líder en el mercado argentino de Máquinas Recuperadoras de Gases Refrigerantes. Recuperadora que cuenta con un motor a pistón, de compresión en seco, especial para gases de alta presión. Además, cuenta con una carcasa plástica de alta resistencia y de fácil transporte. Posee la mejor tecnología en recuperación, asegurando resultados óptimos en su trabajo. L

as unidades de recuperación se conectan al sistema mediante válvulas de servicio disponibles o válvulas grifo. Algunas de éstas pueden utilizarse para los refrigerantes tanto en su estado líquido como gaseoso. El refrigerante es removido en su condición presente y almacenado en un cilindro especializado para esta tarea; para después, reciclarse en el centro de servicio o enviado a una estación de reproceso para reutilizarlo posteriormente.

ESPECIFICACIONES

Alimentación: 110/220 V – 50/60 Hz

Compresor: 1/2 HP – Motor eléctrico monofásico (CA) Libre de aceite

Refrigeración: Ventilador comandado por motor de compresor.

Protección: Protector de sobrepresión 38bar (550 PSI). Motor de compresor protegido por disyuntor térmico.

Presión (Máx.): Zona baja presión: 17bar (240 PSI). Zona alta presión: 38bar (550 PSI)

Temperatura: Rango de funcionamiento 10 a 40oC

Carcasa: Moldeada por soplado, alta resistencia.

Medidas (Largo, ancho, alto): 485mm x 240mm x 395mm

Peso: 13,5 Kg

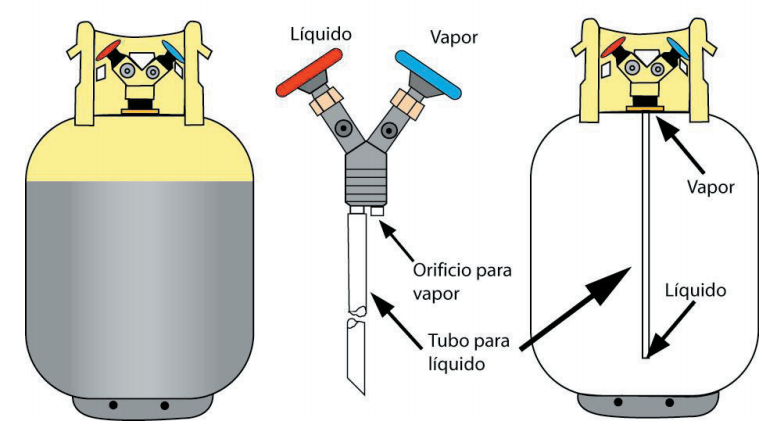

CILINDROS

- Los cilindros (o también llamados garrafas ) son una parte fundamental para este procedimiento, estos deben cumplir con las especificaciones establecidas por el Departamento de Transporte de los Estados Unidos (DOT – Department Of Transportation), el cual tiene una autoridad reguladora sobre todos los materiales peligrosos en el transporte comercial. Otra medida es que sean revisados cada 5 años.

- Son de color gris con la parte superior en amarillo. Existen diversas capacidades de estos recipientes.

Traen dos válvulas en un mismo puerto, una de color azul, que corresponde al vapor, y otra de color rojo que es de líquido.

- Sólo estas garrafas son las que se deben utilizar para el proceso de recuperación.

- Antes de utilizar los cilindros, estos deben tener presión por encima del 0 relativo, ya que la máquina recuperadora realiza un pequeño vacío a las mangueras y al mismo cilindro a recargar. El fin de esto es retirar aire y otros componentes indeseables.

- Previo a rellenar una garrafa se deben buscar signos de daños que puedan afectar el proceso de rellenado. No se deben rellenar cilindros deteriorados.

- No deben cargarse cilindros más allá del 80% de su capacidad. Sin embargo, si existe la posibilidad de que pueda estar expuesto a una temperatura mayor de 54 ºC (130 ºF), sólo debe llenarse hasta el 60% de su capacidad. Esta acción permitirá que el refrigerante pueda expandirse cuando el cilindro se caliente, y que este no explote.

- Para recuperar gas y saber que se llegó al máximo de capacidad recomendada (80%), se utiliza una balanza.

- Además de manejarse con cuidado, siempre deben mantenerse en posición vertical y estar atados o encadenados para evitar que se caigan y golpeen.

- Siempre se debe enfriar el cilindro mientras se realiza la tarea de recuperación. Esto evitara que se accione la válvula de seguridad incorporada en el mismo.

PROCEDIMIENTO

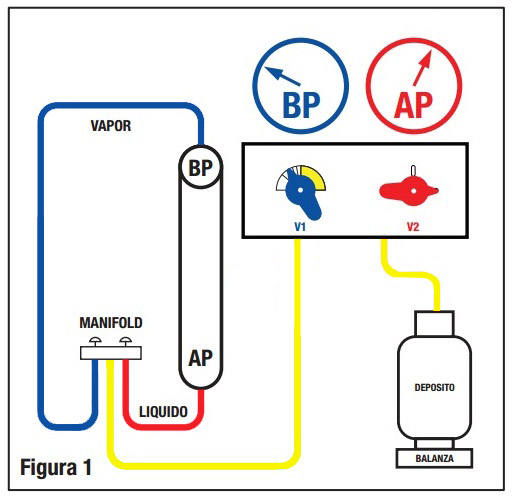

PRIMER PASO: Funcionamiento normal (Recuperación)

1) Conecte el cable de alimentación a la red eléctrica, asegurando que el equipo se encuentre apagado (OFF) y la llave selectora de voltaje en la correcta posición (110/220 V), como se muestra en la figura 1.

2) Asegúrese que las válvulas V1 y V2 estén cerradas (CLOSE).

3) Asegúrese que la manguera de salida del equipo a la garrafa recuperadora este conectada al conector de fase líquida. Abra la válvula de fase líquida de la garrafa, manteniendo la de fase vapor cerrada.

4) Abra totalmente la válvula V2 (OPEN).

5) Abra la válvula de fase líquida del manifold y verifique que no haya pérdidas. Encienda el equipo (ON).

6) Controle la presión de entrada (BP) y abra lentamente la válvula V1.

Regule la válvula V1 o las válvulas del manifold para que no ingrese líquido en exceso al equipo. Si el compresor comienza a golpear, cierre la válvula V1 para evitar daños. Una vez estabilizado el funcionamiento, retomar la apertura de la válvula V1.

7) Cuando todo el líquido haya pasado por el equipo, abra completamente la válvula V1 para que termine de pasar el vapor remanente. Asegúrese que las válvulas del manifold estén completamente abiertas.

8) Mantener en funcionamiento hasta alcanzar la calidad de vacío requerida en el sistema, indicado en el manovacuómetro. Apague el equipo (OFF), cierre la válvula V1 y espere 5 minutos. Si la presión indicada en los manómetros del manifold aumenta por encima de 0 bar, quiere decir que todavía hay refrigerante en el sistema. En ese caso, reabra la válvula V1, encienda el equipo , y manténgalo en funcionamiento hasta llegar al vacío requerido. Repita este procedimiento hasta que todo el refrigerante sea extraído y se lea en los manómetros del manifold luego de 5 minutos, 0 bar o menos.

10) Purgue el equipo.

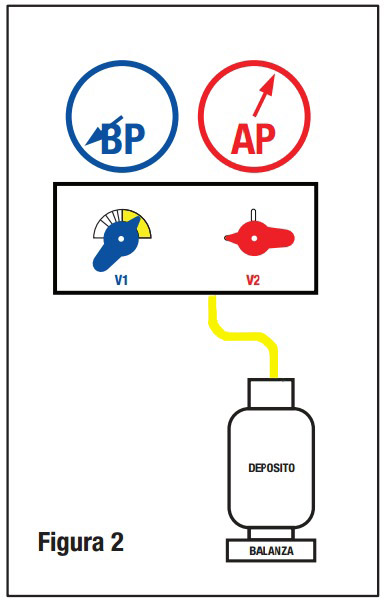

SEGUNDO PASO: Purga

1) Conecte el equipo como se muestra en la Figura 2.

2) Gire la válvula V2 a la posición PURGE.

3) Encienda el equipo, gire lentamente la válvula V1 a la posición PURGE evitando inundar el compresor. Si este comienza a golpear, cierre V1 para evitar daños. Una vez estabilizado el funcionamiento, retomar la apertura de la válvula V1.

5) Observe el manómetro de baja manteniendo el equipo en funcionamiento hasta alcanzar una calidad de vacío de 500 mm/Hg. Apague el equipo e inmediatamente cierre la válvula de la garrafa recuperadora. Regrese la válvula V1 a la posición y finalmente cierre la válvula V2.

– ADVERTENCIA: La manguera y el conducto de descarga quedarán con una pequeña cantidad de refrigerante bajo presión. Tener cuidado al remover esta manguera y al abrir la válvula V2.

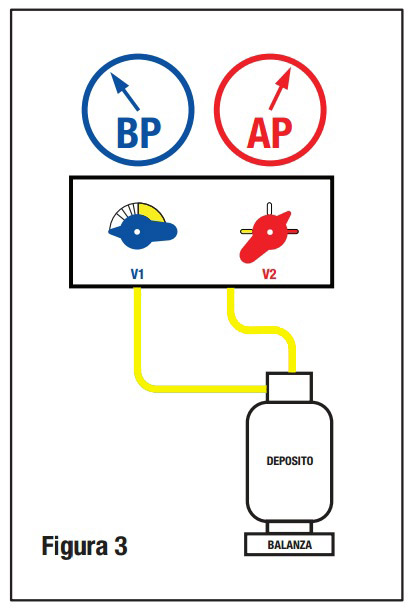

TERCER PASO: Enfriar la garrafa

El equipo puede ser usado para enfriar la garrafa recuperadora si la presión del cabezal es dem asiado alta para completar el proceso de recuperación. Esto puede ocurrir cuando se trabaja con ciertos refrigerantes con una alta presión de vapor y una alta temperatura ambiente. Si el proceso de recuperación se estanca

asiado alta para completar el proceso de recuperación. Esto puede ocurrir cuando se trabaja con ciertos refrigerantes con una alta presión de vapor y una alta temperatura ambiente. Si el proceso de recuperación se estanca

debido a la alta presión del cabezal, cierre las válvulas, apague el equipo, desconecte las mangueras y reconéctelas de acuerdo a la figura 3. Este proceso

puede realizarse antes de comenzar con la recuperación, pero podría generar un deterioro prematuro del equipo.

NOTA! Este proceso solo funcionará si hay una cantidad suficiente de líquido en la garrafa recuperadora para obtener el diferencial de presión necesario.